Optisk glass ble opprinnelig brukt til å lage glass til linser.

Denne typen glass er ujevn og har flere bobler.

Etter smelting ved høy temperatur, rør jevnt med ultralydbølger og avkjøl naturlig.

Det måles deretter med optiske instrumenter for å sjekke renhet, åpenhet, ensartethet, brytningsindeks og spredning.

Når den har passert kvalitetsinspeksjon, kan det dannes en prototype av den optiske linsen.

Neste trinn er å frese prototypen, eliminere bobler og urenheter på overflaten av linsen, og oppnå en jevn og feilfri finish.

Neste trinn er fin sliping. Fjern overflatelaget på den fresede linsen. Fast termisk motstand (R-verdi).

R -verdien gjenspeiler materialets evne til å motstå tynning eller tykning når det blir utsatt for spenning eller trykk i et visst plan.

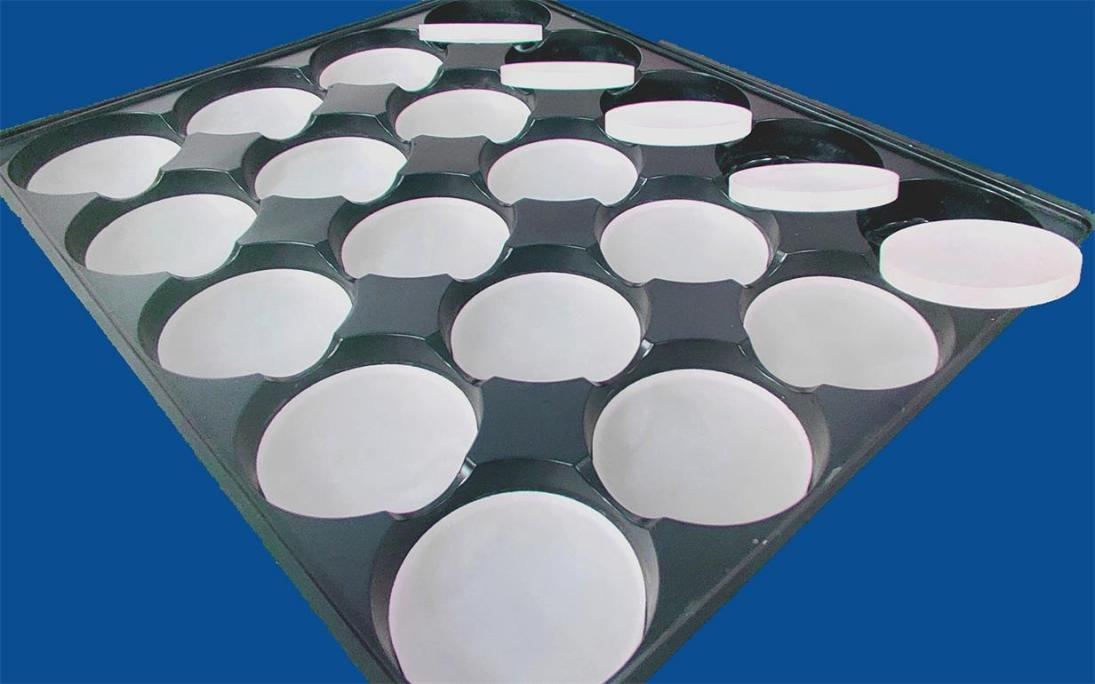

Etter slipeprosess, sentrerer kantingsprosessen.

Linsene er kantet fra sin opprinnelige størrelse til den spesifiserte ytre diameter.

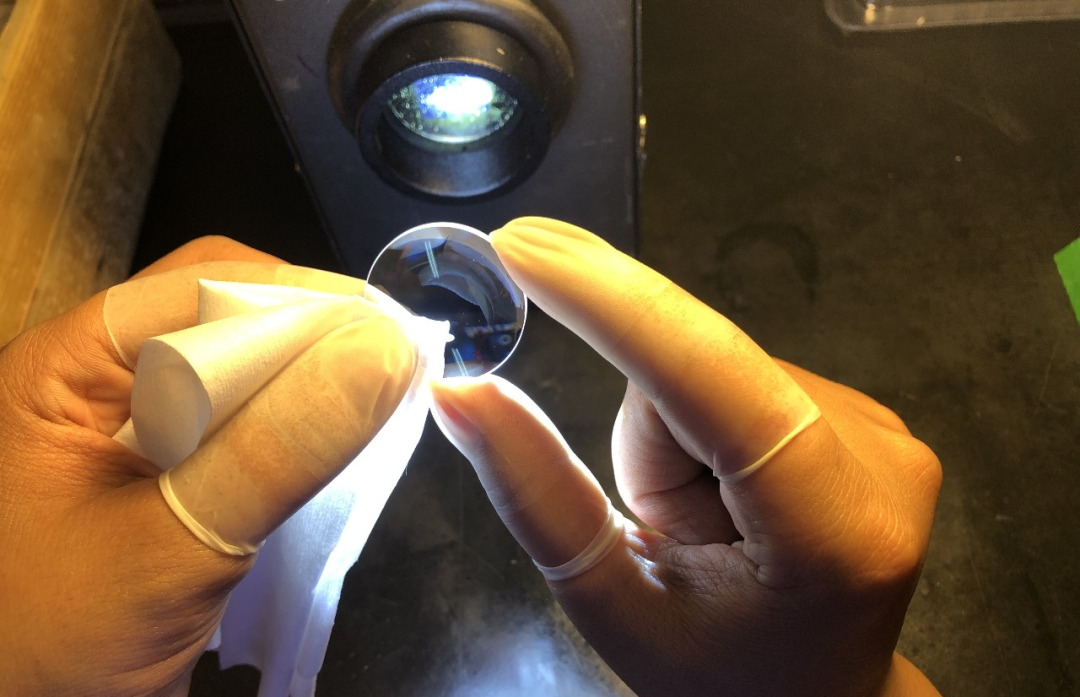

Den fulgte prosessen polerer. Bruk passende poleringsvæske eller poleringspulver, er den fine jordlinsen polert for å gjøre utseendet mer behagelig og utsøkt.

Etter polering må linsen rengjøres gjentatte ganger for å fjerne det gjenværende poleringspulveret på overflaten. Dette gjøres for å forhindre korrosjon og muggvekst.

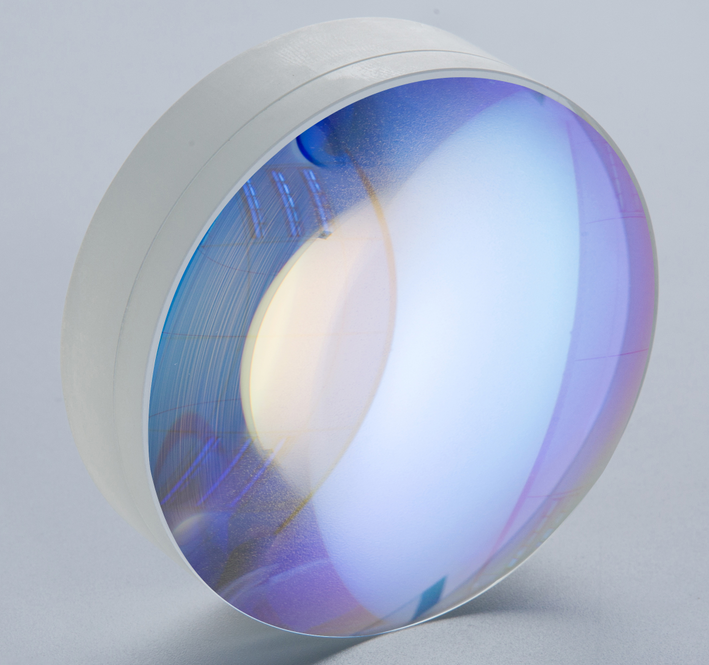

Etter at linsen er fullstendig dehydrert, er det belagt i henhold til produksjonskrav.

Maleriprosess basert på linsespesifikasjonene og om et antirefleksbelegg er nødvendig. For linser som krever antireflektive egenskaper, påføres et lag med svart blekk på overflaten.

Det siste trinnet er å lime, lage to linser med motsatte R-verdier og den samme bindingen til ytre diameter.

Avhengig av produksjonskravene, kan prosessene som er involvert variere litt. Den grunnleggende produksjonsprosessen for kvalifiserte optiske glasslinser er imidlertid den samme. Det inkluderer flere rengjøringstrinn etterfulgt av manuell og mekanisk presisjonsliping. Først etter disse prosessene kan linsen gradvis forvandle seg til det vanlige objektivet vi ser.

Post Time: Nov-06-2023